Die Verarbeitung dieser Werkstoffe und deren Endprodukte bilden ebenso eigene Industriezweige wie insbesondere auch die Oberflächenveredelung der Halbzeuge. Dabei steigen die Anforderungen an die Funktionalität der Oberflächen ständig, was eine komplexe Vielfalt an Schichtsystemen zur Folge hat. Man unterscheidet grundsätzlich zwei Korrosionsschutzmethoden: den aktiven (kathodischen) und den passiven (Barriere durch diffusionshemmende Schichten) Korrosionsschutz. Beim aktiven Korrosionsschutz hat sich aufgrund seines unedlen elektrochemischen Charakters und niedrigen Preises Zink als bevorzugter Schichtbestandteil bewährt. Dieses Element und seine Legierungen lassen sich durch unterschiedliche Verfahren auf Werkstückoberflächen aufbringen:

Elektrolytisch abgeschiedene Schichten

Auf der Oberfläche von elektrisch leitenden Werkstücken bildet sich im Tauchbad in einer Metallsalzlösung unter Anlegen eines elektrischen Stroms ein metallischer Niederschlag als schützende Schicht.

Die Historie: Bereits Ende des 18. Jahrhunderts legten Luigi Galvani und Alessandro Volta sowie Michael Faraday zu Beginn des 19. Jahrhunderts die Grundsteine für die heutige Galvanotechnik.

Feuerverzinkung

Diese Bezeichnung umschreibt das Eintauchen eines Werkstücks in eine flüssige Zinkschmelze. Spezielle Vorbehandlungsmaßnahmen lassen unterschiedliche Metallphasen entstehen, die durch Diffusionsprozesse einen innigen Verbund zwischen Schmelzmetall und Substrat bilden.

Die Historie: Im Jahr 1742 entdeckte der französische Chemiker Malouin die Möglichkeit, Eisen- und Stahlteile in flüssigem Zink mit einem Überzug zu versehen, und erfand damit die Grundlagen des Feuerverzinkens.

Zinklamellenbeschichtung

Ein mit plättchenförmigen Zinkpartikeln gefüllter Lack kann universell durch Tauch-Schleuder-, Spritz- oder Tauch-Auszieh-Verfahren aufgebracht werden. Der kathodische Korrosionsschutz stellt sich in der Regel erst nach Ofentrocknung ein.

Die Historie: Aus den bereits über 100 Jahre bekannten Zinkstaubfarben entwickelte sich in den 1970er Jahren die industriell nutzbare Zinklamellenbeschichtung.

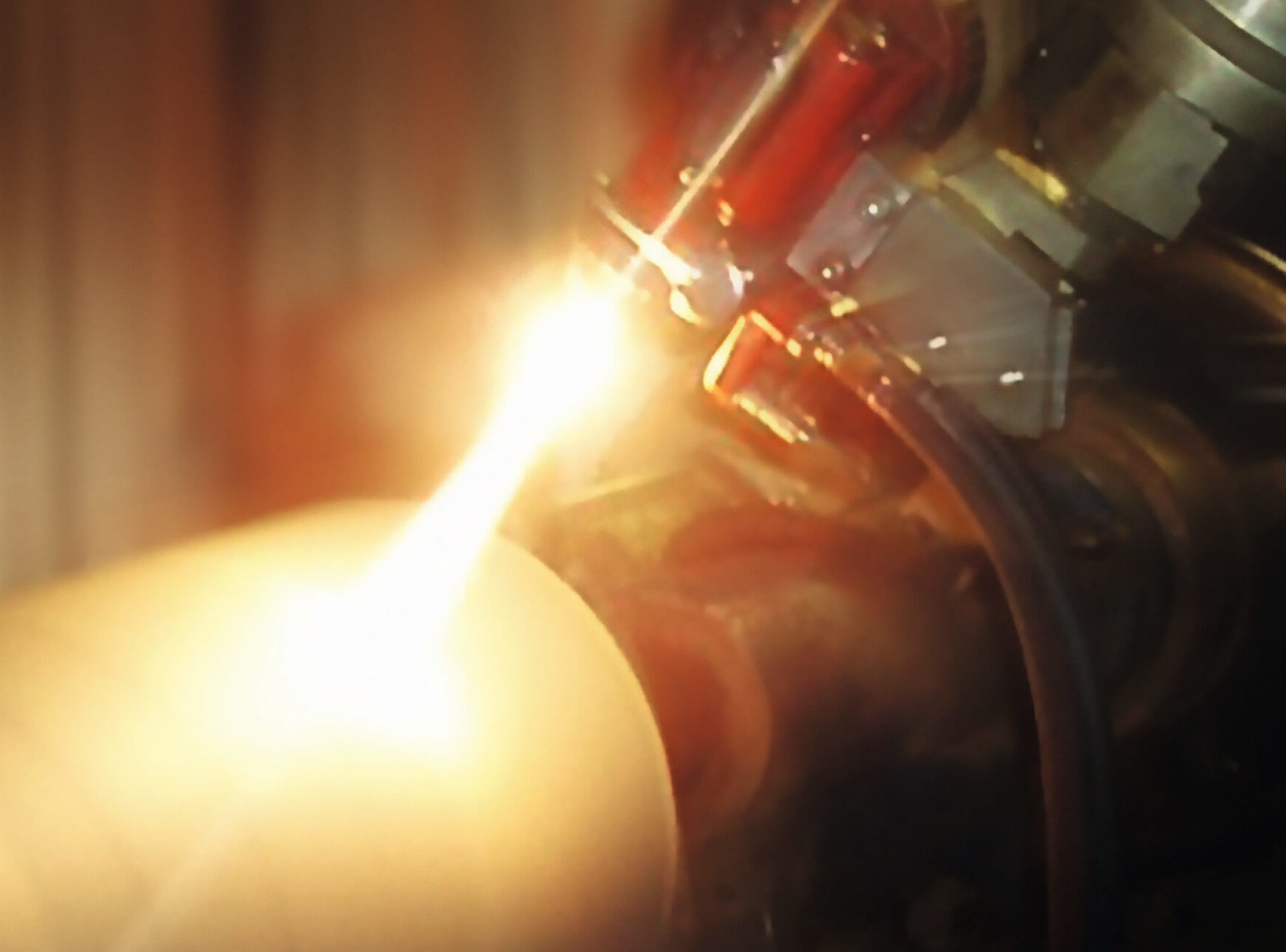

Flammspritzen

Spritzverzinken oder thermisches Spritzen sind Varianten des Flammspritzens. Ähnlich wie beim Feuerverzinken wird hier das Zink aufgeschmolzen, jedoch durch Druckluft zerstäubt und heiß auf die Oberfläche des zu schützenden Teils gebracht.

Die Historie: Leider nicht bekannt, aber seit Langem angewendet.

Sherardisieren

Hierbei handelt es sich um ein Diffusionsverfahren für Schüttware. Es werden Werkstücke mit Zinkpulver und einem inerten Füllmittel in eine rotierende Trommel gebracht und erwärmt. Ist die Temperatur ausreichend hoch, diffundiert Zink in die Werkstoffoberfläche ein.

Historie: Um 1900 entwickelte der Engländer Sherard Cowper-Coles eine eigene Verzinkungsmethode.

WHW Hillebrand befasst sich nunmehr seit 80 Jahren mit kathodischem Korrosionsschutz. Seit gut 20 Jahren ergänzen wir dieses fundierte Wissen ständig fortschreitend um den Bereich der Produktformulierung und Prozessentwicklung – und stellen unseren Kunden die Erkenntnisse täglich zur Verfügung.